This summer

Производитель ультразвуковых магнитных вихревых расходомеров, конечно, мы, конечно, будем лучше | ✉ foreign@suremeter.com

Производитель ультразвуковых магнитных вихревых расходомеров, конечно, мы, конечно, будем лучше | ✉ foreign@suremeter.com

Процесс отжига в сталелитейной промышленности является критически важным этапом термообработки, направленным на улучшение внутренней структуры и эксплуатационных характеристик металлических материалов. Он включает в себя нагрев металла до определенной температуры, поддержание ее в течение некоторого времени, а затем медленное охлаждение. Этот процесс предназначен для достижения сбалансированного состояния внутри металла, что приводит к улучшению механических свойств и готовности к дальнейшей термообработке, такой как закалка и отпуск.

Роль отжига в производстве стали

Отжиг служит нескольким целям, включая улучшение или устранение организационных дефектов и остаточных напряжений, возникающих в результате литья, ковки, прокатки и сварки. Он предотвращает деформацию или растрескивание заготовки, смягчает заготовку для обработки, измельчает зерно для улучшения механических свойств и подготавливает материал к окончательной термической обработке.

Безопасное и эффективное использование газа или природного газа

Теплоносители в линиях отжига стали обычно включают газ или природный газ, которые несут в себе опасность взрыва. Обеспечение безопасного и эффективного использования этих энергетических сред подразумевает точную смесь N2 и H2 в печи отжига. Специальная печь непрерывного отжига стали требует обезуглероживания (частичного или полного) как для промежуточного, так и для окончательного отжига, при этом готовая сталь требует содержания углерода ≤27 ppm, чем ниже, тем лучше.

Обезуглероживание и контроль защитного газа

Обезуглероживание в первую очередь зависит от защитных газов, усиленных влажностью (H2O), которая реагирует с углеродом в железе с образованием CO и H2. Однако вода также может вызывать окисление в стальной пластине, что нежелательно. Поэтому функция влажности должна контролироваться как для обезуглероживания, так и для предотвращения окисления. Это требует строгого контроля соотношения водорода и азота, количества водяного пара, направленного потока защитных газов в печи и распределения давления в печи.

Пример применения

Сталеплавильное предприятие использует смесь H2 и N2 в качестве защитного газового состава в своей специальной печи непрерывного отжига стали. Для этого процесса требуется концентрация водорода 20%. Для поддержания положительного давления в печи и предотвращения проникновения воздуха циркулирует и впрыскивается определенное количество N2 для охлаждения. Когда трубопровод достигает определенной температуры, для изоляции добавляется H2, требуя стабильного потока. Диаметр трубопроводов заказчика составляет DN25, рабочее давление — 50 кПа.

Их требования включали

1. Точное измерение соотношений водорода и азота.

2. Стабильная работа расходомера.

3. Обеспечить безопасность производства.

Решение и отзывы клиентов

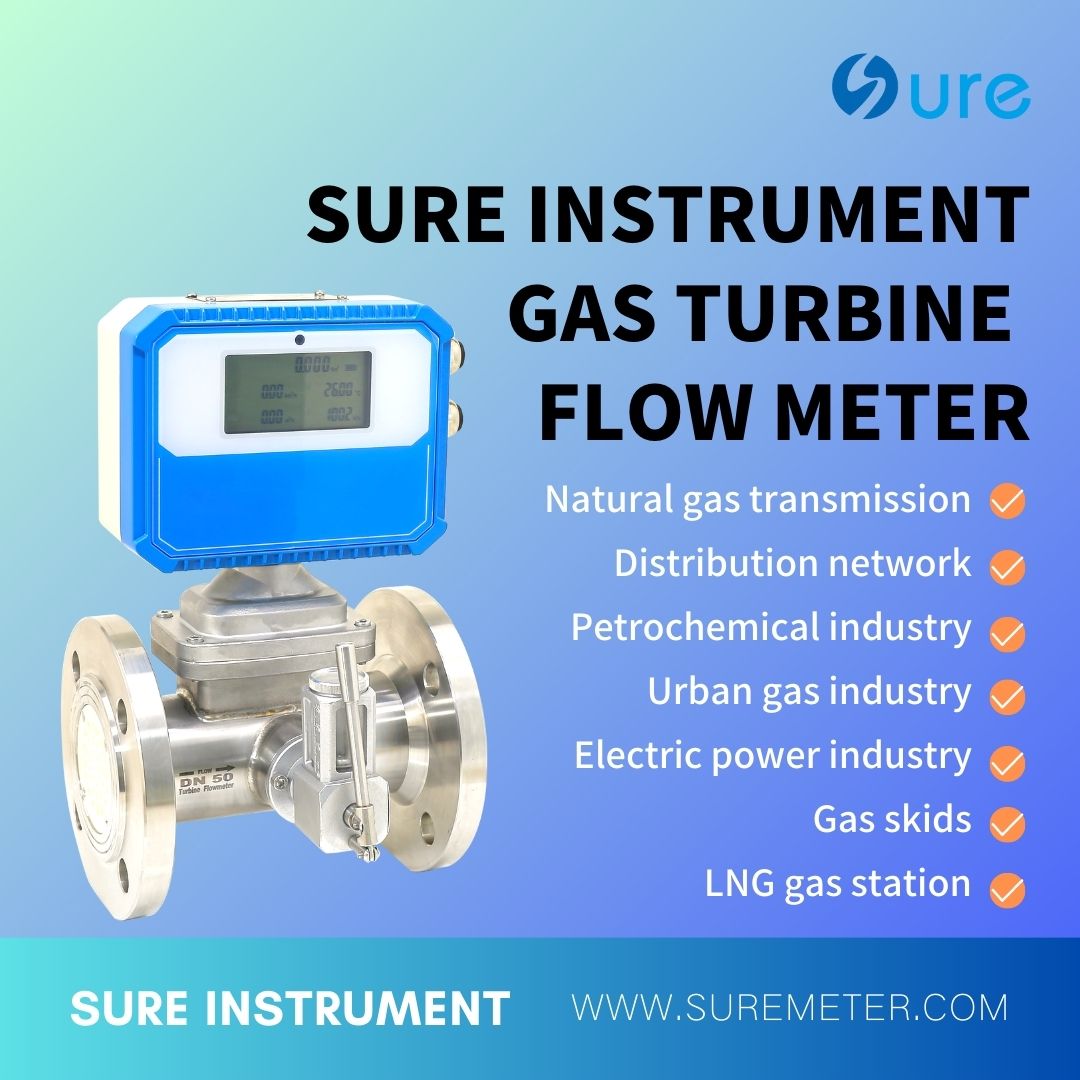

Мы предоставили газовый турбинный расходомер серии LWQ с точностью 1,5% для измерения азота, выбранный для его вертикальной установки без необходимости заполнения маслом. Для измерения водорода использовался тепловой газовый массовый расходомер.

Заказчик сообщил, что с июня 2023 года все расходомеры работают стабильно, обеспечивая точные и надежные результаты измерений. Точный контроль расхода газа в процессе высокотемпературного отжига специальной стали имеет решающее значение, и наши расходомеры обеспечивают стабильную и надежную поддержку данных для этого процесса, гарантируя последовательное повышение эффективности производства и качества продукции.

Copyright © 2025 Тяньцзиньская компания Sure Instrument Co., Ltd. | Все права защищены . ICP 08002549号-2

Здравствуйте, пожалуйста, оставьте свое имя и адрес электронной почты здесь, прежде чем общаться в онлайн-чате, чтобы мы не пропустили ваше сообщение и свяжемся с вами без проблем.